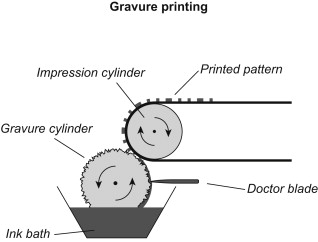

Vloeibare diepdrukinkt droogt wanneer men een fysische methode gebruikt, dat wil zeggen door verdamping van de oplosmiddelen, en inkten met twee componenten door chemische uitharding.

Wat is diepdruk

Vloeibare diepdrukinkt droogt wanneer men een fysische methode gebruikt, dat wil zeggen door verdamping van de oplosmiddelen, en inkten met twee componenten door chemische uitharding.

Wat zijn de voor- en nadelen van diepdruk.

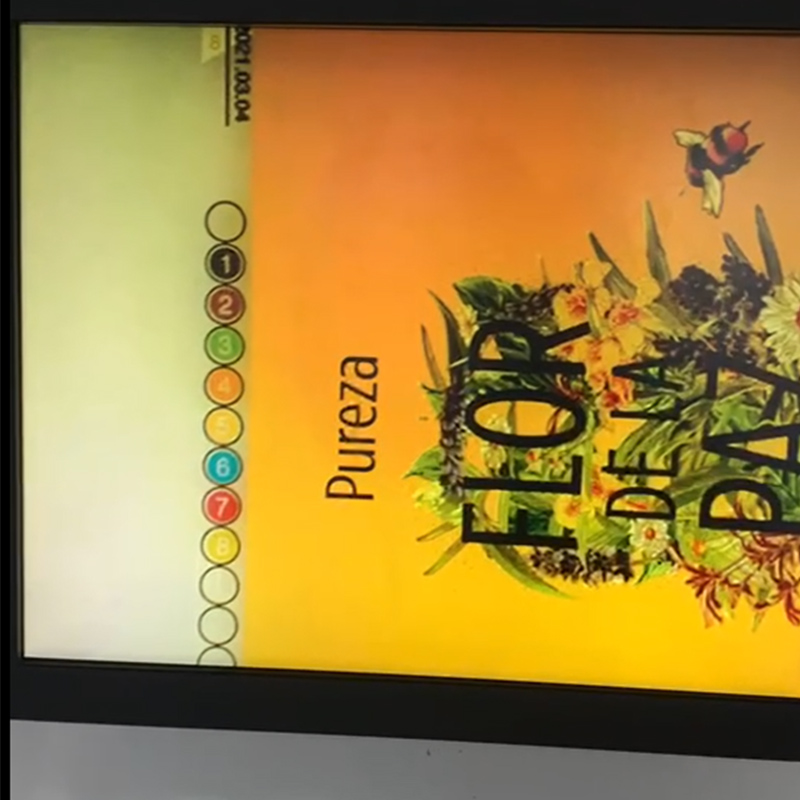

Hoge printkwaliteit

De hoeveelheid inkt die wordt gebruikt bij diepdruk is groot, de afbeeldingen en tekst voelen convex aan en de lagen zijn rijk, de lijnen zijn helder en de kwaliteit is hoog. Het grootste deel van het drukken van boeken, tijdschriften, afbeeldingen, verpakkingen en decoraties is diepdruk

Afdrukken in grote volumes

De plaatproductiecyclus van diepdruk is lang, de efficiëntie is laag en de kosten zijn hoog. De drukplaat is echter duurzaam en dus geschikt voor massadruk. Hoe groter de batch, hoe hoger het voordeel, en bij het printen met een kleinere batch is het voordeel lager. Daarom is de diepdrukmethode niet geschikt voor het afdrukken van kleine batches handelsmerken.

(1) Voordelen: de inktuitdrukking is ongeveer 90% en de kleur is rijk. Sterke kleurweergave. Sterke lay-outweerstand. Het aantal afdrukken is enorm. De toepassing van een breed scala aan papiersoorten, anders dan papieren materialen, kan ook worden bedrukt.

(2) Nadelen: de kosten voor het maken van platen zijn duur, de drukkosten zijn ook duur, het werk voor het maken van platen is ingewikkelder en een klein aantal gedrukte exemplaren is niet geschikt.

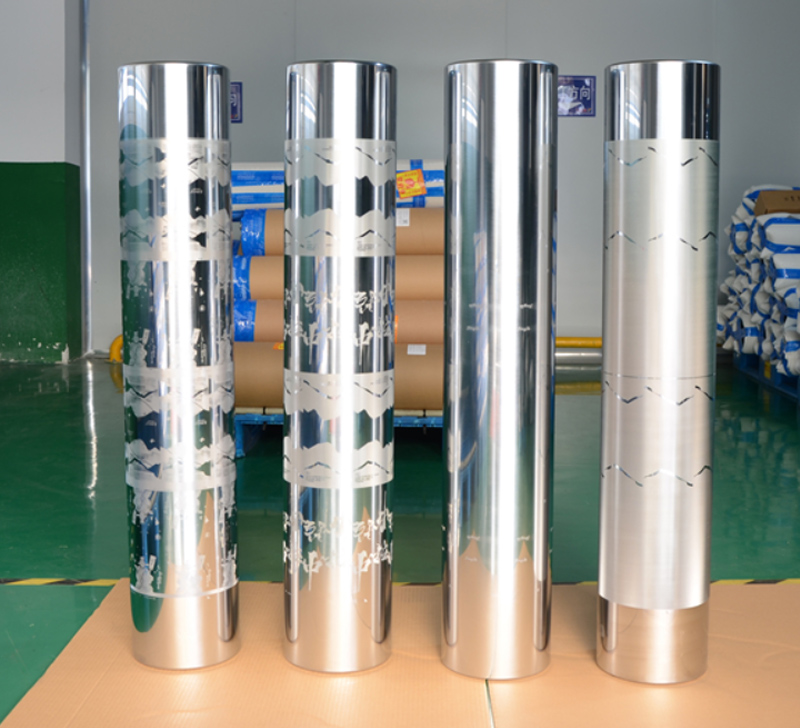

Substraten

Gravure kan in een breed scala aan materialen worden gebruikt, maar wordt vaak gebruikt voor het bedrukken van hoogwaardig papier en plastic folie.

Uiterlijk van afdrukken: De lay-out is schoon, uniform en zonder duidelijke vuilvlekken. Afbeeldingen en tekst worden nauwkeurig gepositioneerd. De kleur van de drukplaat is in principe hetzelfde, de maatfout van fijne afdrukken is niet meer dan 0,5 mm, de algemene afdruk is niet meer dan 1,0 mm en de overdrukfout van de voor- en achterkant is niet meer dan 1,0 mm

Veelgestelde vragen

Storingen bij diepdruk worden voornamelijk veroorzaakt door drukplaten, inkten, substraten, rakels, enz.

(1) De inktkleur is licht en ongelijkmatig

Op drukwerk treden periodieke inktkleurveranderingen op. Eliminatiemethoden omvatten: het corrigeren van de ronding van de plaatrol, het aanpassen van de hoek en druk van de wisser of het vervangen ervan door een nieuwe.

(ii) De afdruk is papperig en harig

De afbeelding van het drukwerk is gegradeerd en pasteuze, en de rand van de afbeelding en tekst lijkt braam. De eliminatiemethoden zijn: het verwijderen van statische elektriciteit op het oppervlak van het substraat, het toevoegen van polaire oplosmiddelen aan de inkt, het op passende wijze verhogen van de drukdruk, het aanpassen van de positie van de rakel, enz.

3) Het fenomeen dat de blokkerende inkt opdroogt in de gaasholte van de drukplaat, of dat de gaasholte van de drukplaat wordt gevuld met papierhaar en papierpoeder, wordt het blokkeren van de plaat genoemd. De eliminatiemethoden zijn: het verhogen van het gehalte aan oplosmiddelen in de inkt, het verminderen van de snelheid waarmee de inkt droogt en het printen met papier met een hoge oppervlaktesterkte.

4) Inktverspilling en vlekken op het veldgedeelte van het drukwerk. De eliminatiemethoden zijn: het toevoegen van harde inktolie om de viscositeit van de inkt te verbeteren. Pas de hoek van de rakel aan, verhoog de printsnelheid, vervang de diepmazige drukplaat door een ondiepe mesh-drukplaat, enz.

5) Krassporen: Sporen van rakel op drukwerk. Eliminatiemethoden omvatten afdrukken met schone inkt zonder het binnendringen van vreemde stoffen. Pas de viscositeit, droogheid en hechting van inkt aan. Gebruik een hoogwaardige rakel om de hoek tussen de rakel en de plaat aan te passen.

6) Pigmentneerslag

Het fenomeen van het lichter maken van de kleur op de afdruk. De eliminatiemethoden zijn: printen met inkt met goede dispersie en stabiele prestaties. Aan de inkt worden anti-agglomeratie- en anti-precipitatieadditieven toegevoegd. Rol goed op en roer de inkt in de inkttank regelmatig.

(7)Het fenomeen van inktvlekken op kleverig drukwerk. De eliminatiemethoden zijn: selecteer inktafdrukken met een hoge vervluchtigingssnelheid, verhoog de droogtemperatuur of verlaag op passende wijze de afdruksnelheid.

(8) Inktverlies

De op de plastic folie gedrukte inkt heeft een slechte hechting en wordt met de hand of met mechanische kracht afgewreven. De eliminatiemethoden zijn: voorkom dat de plastic film vocht krijgt, kies inktafdrukken met een goede affiniteit met de plastic film, breng de plastic film opnieuw aan de oppervlakte en verbeter de oppervlaktespanning

Ontwikkelingstrends

Vanwege milieubescherming en gezondheidsredenen besteden de voedingsmiddelen-, medicijnen-, tabaks-, alcohol- en andere industrieën steeds meer aandacht aan de milieubescherming van verpakkingsmaterialen en drukprocessen, en diepdrukbedrijven besteden meer aandacht aan de omgeving van drukkerijen. Milieuvriendelijke inkten en vernissen zullen steeds populairder worden, gesloten rakelsystemen en snelwisselsystemen zullen populair worden, en diepdrukpersen die aangepast zijn aan inkten op waterbasis zullen op grote schaal gebruikt worden.

Posttijd: 22 mei 2023